立式渣浆泵主要用于输送含固体颗粒的腐蚀性或高浓度浆液,广泛应用于矿山、冶金、化工、环保等领域。其运行环境复杂,若操作不当易导致设备磨损、故障甚至安全事故,因此需严格遵守以下注意事项,涵盖启动前检查、运行中监控、停机操作、日常维护及安全规范五大核心维度:

一、启动前:全面检查,排除隐患

启动前的检查是避免 “带病运行” 的关键,需逐一确认设备状态,重点关注以下内容:

-

基础与连接检查

-

确认泵体、电机的固定螺栓无松动,底座与基础接触紧密,避免运行时因振动导致位移或部件损坏。

-

检查进出口管路连接:法兰密封面无破损、垫片完好,管路支撑稳固(尤其是输送高浓度浆液的管路,避免因重量导致管路变形,影响接口密封性)。

-

润滑与冷却系统检查

-

润滑油(脂):查看轴承箱油位,需在油标 “最高” 与 “最低” 刻度之间,油质需清澈无杂质、无乳化(若为油脂润滑,需确认油脂填充量为轴承内部空间的 1/2~2/3,过多易导致轴承过热)。

-

冷却系统(若配置):检查冷却水回路是否通畅,阀门是否打开,冷却水质无杂质(避免堵塞冷却通道,影响轴承或机械密封散热)。

-

电机与电气检查

-

电机接线:确认电源线连接牢固,接地电阻符合规范(≤4Ω),避免漏电风险;检查控制柜内断路器、接触器等元件无异常,接线端子无松动。

-

绝缘测试:长期停用(超过 1 个月)的泵,启动前需用兆欧表检测电机绕组绝缘电阻,常温下应≥0.5MΩ(高温环境或潮湿环境需更高,具体参考电机说明书)。

-

泵内与管路预处理

-

灌泵排气:立式渣浆泵多为 “自吸式” 或 “需灌泵” 设计(具体看型号),若为非自吸式,需打开泵体顶部排气阀,向泵内注入清水或浆液,直至排气阀流出无气泡的液体,避免 “空转”(空转会导致叶轮干磨、机械密封烧毁)。

-

清理管路:检查进出口管路内无杂物(如石块、金属屑、纤维类物质),避免堵塞叶轮或卡涩机械密封,尤其新安装管路需先冲洗后连接。

-

辅助部件检查

-

机械密封:确认密封腔无渗漏,若为双端面机械密封,需检查密封液(隔离液)的液位和压力是否符合要求(通常密封液压力需高于泵内压力 0.05~0.1MPa)。

-

阀门状态:进口阀全开,出口阀关闭(或微开,根据泵型调整),避免启动时负载过大导致电机过载。

二、运行中:实时监控,及时调整

运行过程中需重点关注设备的 “温度、振动、声音、参数”,发现异常立即处理,避免故障扩大:

-

关键参数监控

-

电流:通过电流表观察电机电流,不得超过额定电流的 1.1 倍(若电流持续过高,可能是浆液浓度过高、叶轮堵塞或出口阀门开度过大,需降低浓度或调整阀门)。

-

压力:出口压力稳定在设计范围(波动幅度≤±0.05MPa),若压力骤降,可能是进口管路堵塞或漏气;若压力骤升,可能是出口管路堵塞,需立即停机检查。

-

流量:通过流量计或工艺需求判断流量是否正常,若流量不足,需排查进口管路是否堵塞、叶轮是否磨损(渣浆泵叶轮磨损会直接导致流量下降)。

-

温度与振动监控

-

轴承温度:正常运行时轴承温度≤75℃(环境温度≤35℃时),若温度超过 80℃,需停机检查润滑系统(油位、油质)或轴承是否损坏(如滚珠磨损、保持架断裂)。

-

电机温度:电机外壳温度≤60℃(异步电机),若温度过高,可能是过载、接线不良或电机内部故障(如绕组短路),需停机排查。

-

振动:用振动仪检测泵体和电机的振动值,通常振幅≤0.08mm(转速 1500r/min 时),若振动异常(如明显异响、泵体晃动),可能是叶轮不平衡(如磨损不均、卡入异物)、轴承损坏或基础螺栓松动,需停机处理。

-

浆液与密封监控

-

浆液浓度:严格控制输送浆液的浓度(不得超过泵的设计浓度,通常矿山渣浆泵设计浓度≤60%~70%),浓度过高会增加泵的负载,加速叶轮、泵壳的磨损,还可能导致管路堵塞。

-

密封渗漏:机械密封允许轻微渗漏(≤5 滴 /min),若渗漏量超过 10 滴 /min,需检查密封面是否磨损、密封液是否不足或 O 型圈老化,避免渗漏加剧导致浆液进入轴承箱损坏轴承。

-

禁止操作行为

-

禁止空转:严禁在无浆液的情况下运行(空转时间超过 30 秒就可能烧毁机械密封、磨损叶轮),若因工艺暂停输送,需先停机,避免 “干磨”。

-

禁止骤开骤关阀门:出口阀门需缓慢开启 / 关闭(开启时间≥30 秒),避免压力冲击导致管路或泵体损坏;禁止在出口阀全关状态下长时间运行(不得超过 5 分钟),否则泵内浆液会因循环过热导致部件损坏。

三、停机时:规范操作,保护设备

停机操作需遵循 “先减负载、后停机” 的原则,避免设备因瞬时压力或流量变化受损:

-

正常停机步骤

-

缓慢关闭出口阀门(避免压力骤升),直至完全关闭;

-

切断电机电源,停止泵运行;

-

若短时间内(≤24 小时)再次启动,可保持进口阀全开,关闭排气阀;若长期停机(>24 小时),需关闭进口阀,打开泵体底部的排污阀,排空泵内残留浆液(尤其是含腐蚀性或易凝固浆液,避免腐蚀泵体或凝固堵塞)。

-

紧急停机场景

出现以下情况时,需立即切断电源停机:

-

电机电流骤升超过额定值 1.5 倍,或电机冒烟、有焦糊味;

-

轴承温度超过 90℃,或电机温度超过 70℃;

-

泵体或管路出现严重渗漏(如浆液大量喷出);

-

设备振动剧烈(振幅>0.15mm)或有明显金属撞击声;

-

进口管路堵塞导致泵空转(观察到泵体无液体流动、声音异常)。

四、日常维护:定期保养,延长寿命

立式渣浆泵的核心损耗部件(叶轮、泵壳、机械密封)需定期检查更换,日常维护可大幅降低故障频率:

-

周期性检查项目

-

易损件更换注意事项

-

叶轮更换:需保证叶轮与泵轴的同轴度(偏差≤0.02mm),避免安装偏心导致振动;叶轮材质需与浆液匹配(如输送酸性浆液用不锈钢叶轮,输送高磨蚀浆液用高铬合金叶轮)。

-

机械密封安装:动环与静环的密封面需清洁无划痕,安装时涂抹少量润滑脂(避免干摩擦),压缩量需符合说明书要求(通常为 3~5mm)。

-

管路与环境维护

-

定期冲洗管路:停机后用清水冲洗进出口管路(尤其是输送高浓度或易凝固浆液时),避免残留浆液结块堵塞。

-

保持环境干燥:泵体周围无积水、无粉尘堆积,避免电机受潮或轴承箱进水(潮湿环境需加强电机接地检查)。

五、安全规范:避免人身与设备事故

-

操作安全

-

操作人员需持证上岗,熟悉设备结构和应急处理流程,禁止无证人员操作。

-

检修时需切断电源并挂 “禁止合闸” 警示牌,避免误启动;进入泵体内部检查时,需先排空浆液,并做好通风(防止有毒有害浆液挥发)。

-

防护措施

-

设备旋转部件(如联轴器)需安装防护罩,避免衣物、肢体卷入。

-

接触浆液时需佩戴防护手套、护目镜(尤其是腐蚀性浆液),若浆液溅到皮肤,需立即用清水冲洗。

-

应急处理

-

若发生浆液泄漏,需先停机,再用沙袋或防泄漏垫围堵,避免浆液扩散污染环境;泄漏的腐蚀性浆液需用中和剂处理后再排放。

-

若发生电机起火,需立即切断电源,用干粉灭火器灭火(禁止用水灭火,避免触电)。

总之,立式渣浆泵的稳定运行依赖 “预防为主、实时监控、定期维护” 的原则,严格遵守上述注意事项,可有效降低设备故障率、延长使用寿命,同时保障生产安全与效率。实际操作中需结合具体泵型的说明书(如厂家提供的流量、浓度、温度限值),针对性调整操作细节。

ZJ型渣浆泵

特点和用途: 随着杂质泵技术的发展和完善,我公司结合用户反馈经验,利用现代流体力学的理论,现代机械理论,电脑软件设计技术;我公司推出了ZJ系列

ZJ型渣浆泵

特点和用途: 随着杂质泵技术的发展和完善,我公司结合用户反馈经验,利用现代流体力学的理论,现代机械理论,电脑软件设计技术;我公司推出了ZJ系列 AF型泡沫泵

产品介绍: AF系列泡沫泵是我厂在吸收国外先进技术的基础上开发研制的新一代产品,广范用于冶金、矿山、煤炭、化工等部门。适用于输送含有泡沫的磨

AF型泡沫泵

产品介绍: AF系列泡沫泵是我厂在吸收国外先进技术的基础上开发研制的新一代产品,广范用于冶金、矿山、煤炭、化工等部门。适用于输送含有泡沫的磨 ZGB型渣浆泵

特点和用途: ZGB渣浆泵满足电力、冶金、煤炭等行业发展需要,针对除灰除渣及渣浆输送工况的特点,在几十年渣浆泵设计制造经验基础上,广泛吸取国内

ZGB型渣浆泵

特点和用途: ZGB渣浆泵满足电力、冶金、煤炭等行业发展需要,针对除灰除渣及渣浆输送工况的特点,在几十年渣浆泵设计制造经验基础上,广泛吸取国内 SPR型液下衬胶渣浆泵

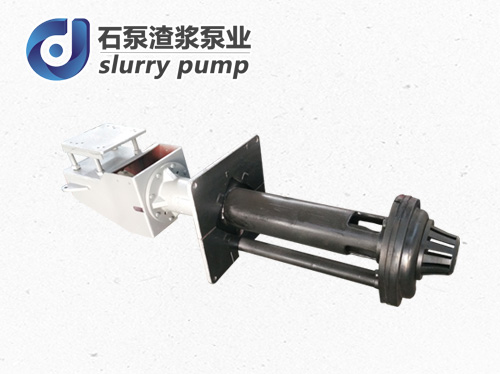

特点和用途: SPR衬胶液下渣浆泵为立式离心式渣浆泵,是我厂开发研制的新一代高效防腐节能型立式渣浆泵,该系列采用国际上先进的固液两相流理论,按

SPR型液下衬胶渣浆泵

特点和用途: SPR衬胶液下渣浆泵为立式离心式渣浆泵,是我厂开发研制的新一代高效防腐节能型立式渣浆泵,该系列采用国际上先进的固液两相流理论,按